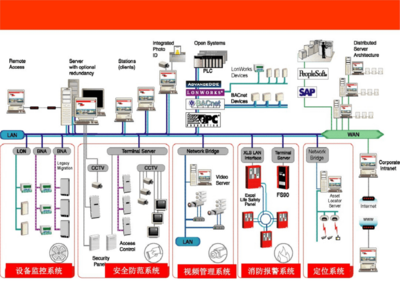

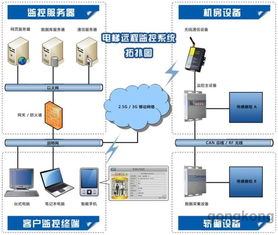

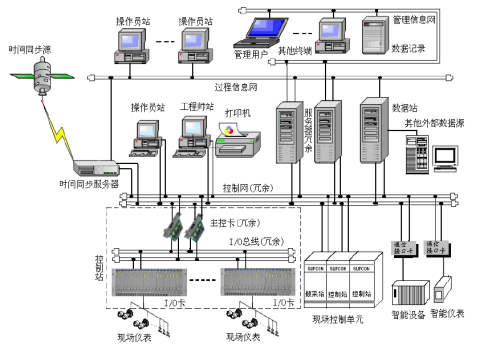

智能制造装备是工业4.0与“中国制造2025”战略的核心载体,而自动化控制系统则是其实现高效、精准、柔性生产的“大脑”与“神经中枢”。它通过集成传感器、控制器、执行器与高级算法,使装备能够自主感知、分析决策与精准执行,从而驱动制造业向智能化、数字化方向深刻转型。\n\n### 一、 自动化控制系统的核心构成\n在智能制造装备中,自动化控制系统通常呈现分层、集成的架构:\n1. 感知与执行层:由各类高精度传感器(如视觉、力觉、位置传感器)和执行机构(伺服电机、机械臂、气动元件)组成,负责实时采集物理世界数据和执行具体动作。\n2. 控制与计算层:这是系统的核心,包括可编程逻辑控制器(PLC)、工业计算机(IPC)、运动控制器及嵌入式系统。它们运行控制算法(如PID控制、自适应控制),对感知数据进行实时处理并下达指令。\n3. 网络与通信层:基于工业以太网、现场总线(如PROFINET、EtherCAT)、5G及TSN(时间敏感网络)等技术,实现设备间、系统与云端的高速、可靠、低延时数据互通,是信息集成的关键。\n4. 信息与优化层:依托制造执行系统(MES)、数据采集与监控系统(SCADA)以及工业云平台,进行生产数据管理、状态监控、工艺优化和高级分析(如预测性维护),实现从单机控制到系统级优化的跃升。\n\n### 二、 在智能制造装备中的关键作用\n1. 提升生产效率与柔性:通过精准的协同控制和快速的程序切换,自动化控制系统使生产线能够高效处理多品种、小批量的定制化订单,实现大规模定制。\n2. 保障极致质量与一致性:利用闭环控制和在线检测反馈,系统能实时补偿误差,确保每一个加工或装配环节的精度与一致性,大幅降低废品率。\n3. 实现设备健康管理与预测性维护:通过对控制系统运行数据的持续监控与分析,可以预测关键部件的潜在故障,提前安排维护,减少非计划停机。\n4. 驱动能源与资源优化:智能控制系统可根据负载动态调整设备运行状态(如电机的启停与转速),实现精细化能耗管理,推动绿色制造。\n\n### 三、 主要发展趋势与挑战\n1. 软件定义与控制融合:控制功能日益软件化,并与IT系统(如ERP、PLM)深度融合。基于模型的系统工程(MBSE)和“数字孪生”技术,实现了从虚拟设计、仿真到物理控制的闭环。\n2. 人工智能的深度嵌入:AI技术,特别是机器学习和深度学习,正被用于优化控制参数、实现复杂模式识别(如视觉质检)、以及自主决策调度,使控制系统具备更强的自适应和学习能力。\3. 走向开放与互联互通:基于OPC UA等统一架构的开放式控制系统,打破了传统封闭系统的壁垒,促进了不同厂商设备与系统的无缝集成与互操作。\n4. 面临的安全与人才挑战:系统的网络化、开放化也带来了严峻的网络安全风险。兼具自动化、信息技术与数据科学知识的复合型人才缺口巨大,成为制约发展的关键因素。\n\n### 结论\n自动化控制系统已从单纯的“替代人力”和“提升速度”,演进为智能制造装备实现自感知、自决策、自执行的智能核心。其未来的发展将在开放架构、AI赋能和深度集成的道路上持续深化,最终推动制造业构建起高度灵活、高效、可持续的生产新模式。企业需在技术创新、安全体系构建和人才培养上协同发力,方能充分释放智能制造的巨大潜力。

智能制造装备中的自动化控制系统 核心技术与发展趋势

如若转载,请注明出处:http://www.estes-vision.com/product/36.html

更新时间:2026-03-02 02:02:43

产品列表

PRODUCT

----------------