随着城市化进程的加速和环保要求的日益严格,现代污水处理厂正经历着一场深刻的智能化变革。传统依赖人工巡检和分散控制的模式已难以满足高效、稳定、精细化运营的需求。以集成运动控制(iMM)为核心的自动化与驱动网络,结合先进的自动化控制设备,正构建起新一代污水处理厂监控系统的中枢神经,驱动着整个水处理流程向更智能、更可靠、更节能的方向发展。

一、 系统核心:iMM自动化与驱动网络的架构优势

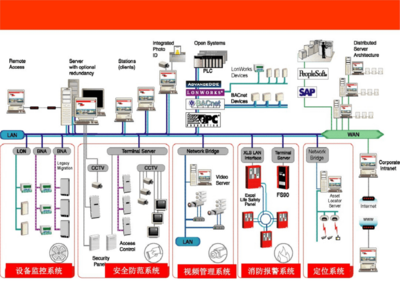

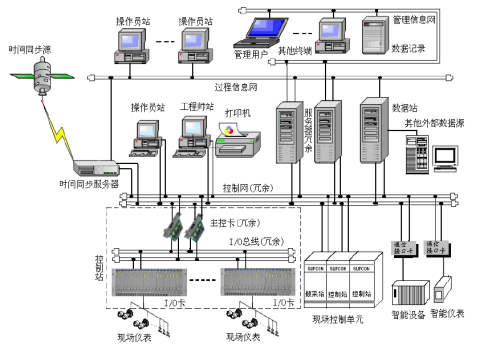

iMM(集成运动控制)理念强调将驱动、逻辑控制与上层信息管理系统无缝集成。在污水处理厂监控系统中,这体现为一个分层、开放、高效的网络化架构:

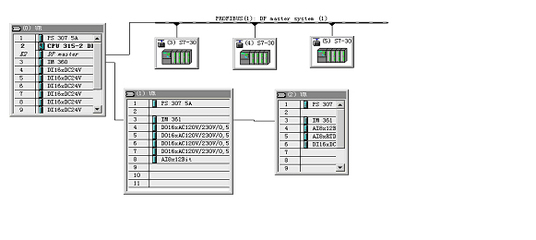

- 现场设备层:由遍布全厂的智能传感器(如流量计、液位计、水质分析仪)和执行机构(如泵、阀门、鼓风机、搅拌器的变频驱动器)构成。这些设备通过现场总线(如PROFIBUS DP、PROFINET、Modbus TCP/IP)接入网络,实时采集工艺参数并接收控制指令。

- 控制层:以高性能可编程逻辑控制器(PLC)或分布式控制系统(DCS)为核心。它通过iMM网络,对现场设备发来的数据进行高速处理,执行复杂的控制算法(如溶解氧PID控制、泵组联动、加药量精确调节),并向下发出精准控制命令。iMM的集成特性使得运动控制(如精确曝气)与过程控制完美融合,响应更快,协同更佳。

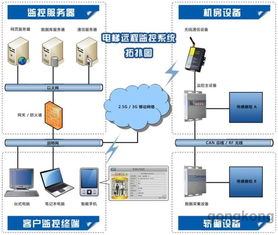

- 监控与管理层:采用监控与数据采集(SCADA)系统和人机界面(HMI)。SCADA系统通过工业以太网与控制器通信,以图形化方式集中展示全厂工艺流程、设备状态、实时数据和历史曲线。操作人员可在此进行远程监视、参数设定、故障报警处理及报表生成。

这种基于iMM的网络架构,实现了从单一设备到全厂系统的数据贯通,为优化控制和智能决策奠定了坚实基础。

二、 关键自动化控制设备的智能化应用

在iMM网络的支撑下,各类自动化控制设备不再是信息孤岛,其效能得到极大提升:

- 智能电机与变频驱动:应用于进水泵、回流泵、鼓风机等关键动力设备。变频器(VFD)不仅实现软启停和节能调速,更能通过网络接收来自PLC的精确流量或压力设定值,进行闭环控制,大幅降低能耗。iMM驱动器的集成安全功能和预测性维护数据,也提升了系统可靠性。

- 智能仪表与传感器:在线水质分析仪(监测COD、氨氮、总磷等)、超声波液位计、电磁流量计等,将实时工艺数据直接数字化上传,为过程控制提供即时反馈,替代了传统的人工取样化验,实现了工艺调整的实时性与前瞻性。

- 自动加药与消毒系统:根据进水水质和流量在线检测结果,PLC自动计算并控制加药泵(混凝剂、絮凝剂)及消毒设备(如紫外线、次氯酸钠投加)的精确投加量,在保证处理效果的最大限度地节约药剂成本。

- 成套自动化控制单元:如曝气生物滤池(BAF)反冲洗自动控制、污泥脱水机房自动联动控制等,这些单元内部集成小型PLC或智能控制器,通过网络与中央控制系统协同,完成复杂的顺序或逻辑控制。

三、 系统带来的综合效益

- 运营效率提升:实现全厂7x24小时无人值守或少人值守,自动运行与故障诊断减少了人工干预,提高了响应速度和处理能力。

- 处理效果稳定与优化:通过对工艺参数的连续监测和闭环自动控制,出水水质更加稳定达标,并能自适应一定的进水负荷波动。

- 能源与物料消耗降低:特别是通过精确曝气控制和泵组优化调度,可节省大量电耗;精确加药减少了化学品消耗。这是污水处理厂实现“双碳”目标的关键路径。

- 维护成本下降与资产优化:预测性维护成为可能。设备运行数据、振动、温度等信息被持续监控和分析,便于在故障发生前安排维护,延长设备寿命,降低突发停机风险。

- 管理决策科学化:海量的运行数据为工艺优化、扩容改造、能效评估提供了可靠的数据支撑,助力管理从“经验驱动”转向“数据驱动”。

污水处理厂监控系统的智能化,本质上是自动化技术、驱动技术与信息技术在环保领域的深度融合。以iMM自动化与驱动网为骨架,以各类智能控制设备为触手,构建的集成化监控系统,不仅是提升污水处理厂运营管理水平的技术工具,更是推动水务行业向绿色、低碳、智慧化转型的核心引擎。随着物联网、大数据和人工智能技术的进一步渗透,这一系统将具备更强大的自感知、自分析、自决策和自优化能力,为保护水环境贡献更强大的科技力量。