在现代工业生产中,PLC(可编程逻辑控制器)系统是自动化控制的核心,其网络拓扑结构直接影响生产效率、可靠性和可扩展性。生产车间的PLC系统通常采用分层网络架构,结合各类自动化控制设备,实现从现场层到管理层的无缝数据交互。

一、PLC系统网络拓扑的基本结构

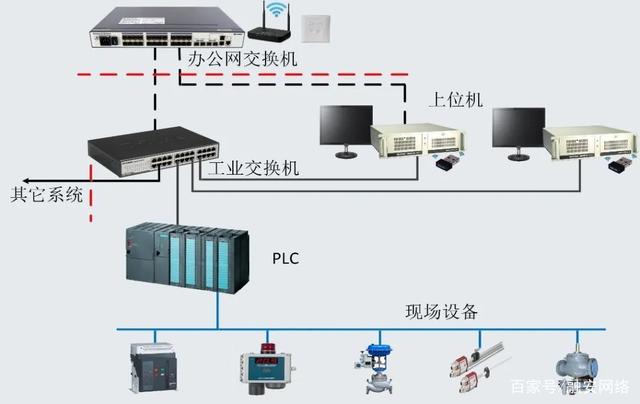

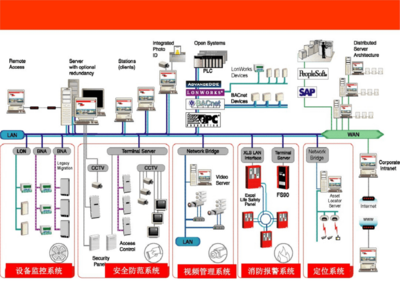

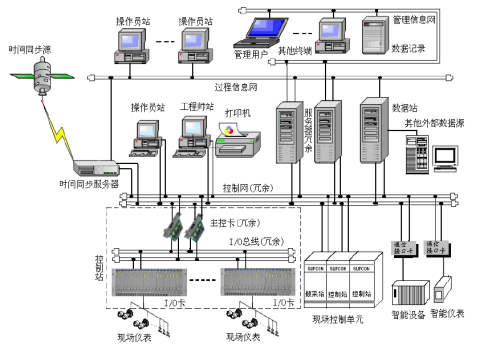

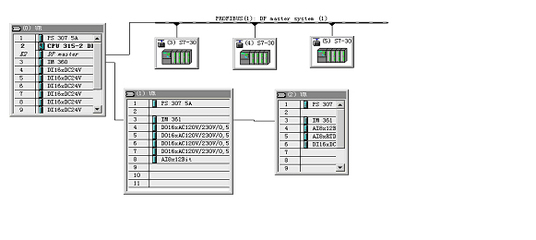

生产车间PLC系统的网络拓扑通常分为三个层次:现场设备层、控制层和信息管理层。现场设备层包括传感器、执行器、变频器等,通过PROFIBUS、DeviceNet或IO-Link等现场总线与PLC连接;控制层以PLC为主控制器,通过工业以太网(如PROFINET、EtherNet/IP)与HMI(人机界面)、SCADA(监控与数据采集系统)及远程I/O模块通信;信息管理层则通过标准以太网将PLC系统与MES(制造执行系统)、ERP(企业资源计划)等上层管理系统集成,实现生产数据的实时监控与分析。

二、自动化控制设备的角色与集成

自动化控制设备在PLC系统中扮演关键角色。PLC作为“大脑”,负责逻辑运算、顺序控制和运动指令下发;HMI提供可视化操作界面,方便人员监控设备状态和参数调整;驱动器与伺服电机配合PLC实现精确的运动控制;而智能传感器与RFID设备则通过网络反馈实时数据,支撑自适应控制策略。安全继电器和光栅等安全设备通过专用安全总线(如CIP Safety)集成,确保系统符合安全标准。

三、典型网络拓扑图示例

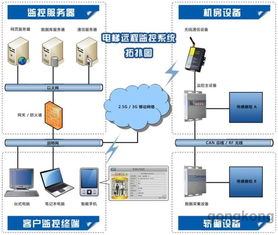

一个典型的生产车间PLC系统网络拓扑可采用星型或环型结构。例如,核心交换机连接多个PLC站,每个PLC站下挂远程I/O模块及现场设备,构成冗余环网以提高可靠性。无线AP(接入点)可扩展移动设备接入,支持手持终端进行远程维护。拓扑图中需明确IP地址规划、子网划分及防火墙配置,以避免网络冲突并保障网络安全。

四、优势与实施要点

这种集成化的网络拓扑支持模块化扩展、故障快速定位与数据透明化。实施时,应注重设备兼容性、网络带宽预留及网络安全策略,定期进行拓扑优化与维护,以适应智能制造和工业4.0的需求。通过合理的PLC系统网络设计,企业能够提升生产柔性、降低运维成本,并为未来数字化升级奠定坚实基础。